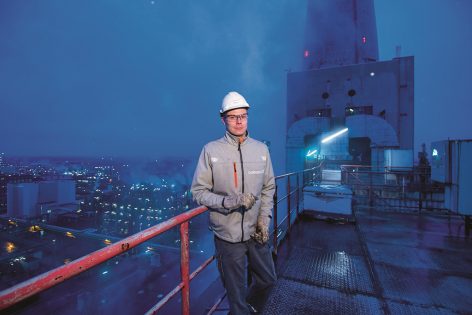

Nachtarbeit im Kraftwerk

Wenn alles schläft, ist Till Rogasch noch wach. Hoch oben über den Dächern des beleuchteten CHEMPARK hat er den besten Ausblick auf das nächtliche Treiben. Er lässt seinen Blick schweifen: „Bei all den umliegenden Betrieben, wo Dampf aufsteigt, weiß ich: Den haben wir geliefert!“, sagt er stolz. Rogasch steht auf dem Dach des Kraftwerks – dem höchsten Gebäude des CHEMPARK. Hier arbeitet er seit seinem dritten Lehrjahr – und seit Abschluss der Ausbildung auch in der Nachtschicht.

Das Kraftwerk liefert den umliegenden Betrieben im CHEMPARK Dampf, Druckluft, Strom und Ammoniak – und das rund um die Uhr. Es hat vier Kessel – und zu jedem Kessel gehören eine Messwarte und ein eigener Messwartenfahrer. „Nachts nehmen die Betriebe gleichmäßiger ab – das macht es für die Schicht einfacher, die Produktion zu planen“, sagt Rogasch. Das Kraftwerk hat keinen Speicher: Was die Kunden brauchen, muss in dem Moment bereitgestellt werden. Im Winter produziert das Team im Kraftwerk rund 400 Tonnen Dampf pro Stunde.

Mit federnden Schritten geht Rogasch durch die Maschinenhalle: Er mag die Rundgänge durch das Kraftwerk, wenn er von Kessel zu Kessel geht und die Technik prüft. Außerdem erhebt er Werte an lokalen Messgeräten manuell, um sie später in der Messwarte mit den elektronischen Daten zu vergleichen. Das erhöht die Zuverlässigkeit der Ergebnisse und hilft, Messungenauigkeiten sofort auf die Spur zu kommen. Sein einstündiger Rundgang führt Rogasch über viele steile Treppenaufgänge, wo die Werkfeuerwehr zum Teil für Wettkämpfe trainiert. Und dient dem drahtigen, blonden, jungen Mann so als Fitnessstudio. „Am PC im Innendienst zu arbeiten, ist nachts anstrengender – Bewegung bei den Rundgängen hilft und lässt mir diese Arbeit leichter von der Hand gehen“, beschreibt Rogasch die Herausforderungen der Nachtschicht.

Das Team in der Nachtschicht arbeitet von neun Uhr abends bis morgens um fünf. Die Arbeit in der Nacht ist körperlich sehr fordernd – da wirkt ein warmes Essen besonders stärkend. Von daher kochen die Mitarbeiter der Nachtschicht gerne zusammen in ihrer Pause ein schnelles Gericht. Das gute Miteinander ist auch in der Zusammenarbeit beim Betreiben aller Prozesse im Kraftwerk eine wichtige Basis. Sich eng miteinander abzustimmen, ist unerlässlich. „Es ist eine große Herausforderung, dass alle Stationen im Kraftwerk über Leitungen miteinander verbunden sind. Eine Änderung an einer Stelle, wirkt sich sofort auch woanders aus“, erklärt Rogasch.

Rogasch gefällt, dass im Kraftwerk Teamarbeit großgeschrieben wird. Außerdem begeistern ihn die abwechslungsreichen Aufgaben dort: Er braucht in seinem Arbeitsalltag Kenntnisse in Chemie, Physik und Technik. Die Einarbeitungszeit in das gesamte Aufgabenspektrum beträgt fünf Jahre. Jeder muss alles können: Deshalb haben alle Mitarbeiter eine fundierte Ausbildung zum Chemikanten. Rogasch hat sich zusätzlich zum Kraftwerker weitergebildet.

Jeder Mitarbeiter geht immer aktiv seinen Aufgaben nach – und überwacht gleichzeitig „alle Regungen des Kraftwerks“. Das ist immens wichtig für die Sicherheit der Mitarbeiter und für den reibungslosen Ablauf des Betriebs. „Wir arbeiten hier ‚mit allen Sinnen‘ – und können so Unregelmäßigkeiten früh entdecken und sofort gegensteuern“ erklärt Rogasch. Das Fachwissen der Mitarbeiter und ihr großes Verantwortungsbewusstsein sind die Grundlagen für die Versorgungssicherheit. „Wir müssen manchmal binnen Sekunden reagieren – und bei Bedarf einen Ersatzkessel hochfahren“, sagt Rogasch. So engagiert sich das Team im Kraftwerk für die Versorgungssicherheit für die Betriebe im CHEMPARK – das ganze Jahr. Tag und Nacht.

Quelle und Foto: Currenta, Till Rogasch auf dem Dach des Kraftwerks N 230 im CHEMPARK Krefeld-Uerdingen.