Rivergate: automatische Erkennung von Containern

duisport geht den nächsten wichtigen Schritt auf dem Weg zum digitalen Hafen der Zukunft: Während der Einsatz von „Optical Character Recognition“ (OCR)-Gates auf der Bahn- und der Straßenseite im Duisburger Hafen schon realisiert wurde, gab es auf der Wasserseite bisher keine Lösung.

Gemeinsam mit VITRONIC, einem der weltweit führenden Unternehmen für industrielle Bildverarbeitung, hat duisport in nur 15 Monaten ein auf der Basis von hochauflösenden 12K-Kameras arbeitendes „Rivergate“ entwickelt und erfolgreich an zwei Kränen getestet. Hiermit wurde eine nachhaltige Lösung geschaffen, um beim Be- und Entladen eines Binnenschiffs in wenigen Sekunden und mit einer Erkennungsrate von fast 100 Prozent die ID des Containers digital zu erfassen und mit der Ladeliste abzugleichen.

In Kombination mit dem „Crane Management System“ (CMS) der Firma POLO KNOW-HOW ist es damit möglich, Fehlverladungen zu vermeiden, da in Fällen eines sogenannten „Misspickings“ der Spreader nicht mehr entriegelt werden kann. Gleichzeitig ist das System in der Lage, die Unversehrtheit des Zollsiegels sowie etwaige Beschädigungen am Container zu erkennen. Dadurch werden bestehende Prozesse im Arbeitsalltag optimiert, und die Digitalisierung des weltweit größten Binnenhafens wird weiter vorangetrieben.

Das Tor zum digitalen Güterterminal

Zum Einsatz kommt das Rivergate zunächst auf einem Kran des Duisburg Trimodal Terminal (D3T) auf logport I in Duisburg-Rheinhausen sowie auf einem Kran auf dem Terminal GWW auf logport II in Duisburg-Hochfeld. Durch die Installation der speziell entwickelten Kamerasysteme wird eine effiziente und transparente Zustandsdokumentation und Erfassung in Echtzeit ermöglicht – auch nachts und bei schlechten Wetterbedingungen.

Während der Container die Kranbrücke passiert, erfasst das System den Zustand der Ladeeinheit in hochauflösenden Bildern. Im Hintergrund arbeiten mehrere speziell entwickelte Algorithmen, die die Daten umgehend dem Crane-Management-System (CMS) sowie dem Terminal-Operation-System (TOS) zur Verfügung stellen. So kann die Containernummer mit der Ladeliste abgeglichen werden, um eine Fehlverladung zu verhindern.

Rivergate ermöglicht nicht nur eine wichtige Prozessoptimierung, sondern ist ein weiterer Meilenstein bei der Digitalisierung des Duisburger Hafens. Dies ist ein großer Mehrwert für duisport und das gesamte Kunden- und Partnernetzwerk der zentralen Logistikdrehscheibe im Herzen Europas.

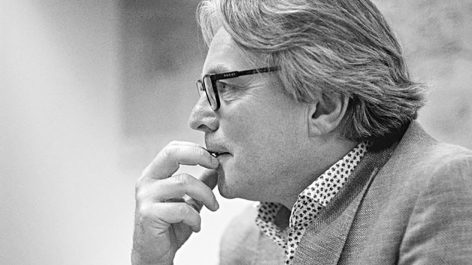

„Beim Entladen von Containern haben Kranführer selten die Chance, deren Zustand zu prüfen. Einmal abgesetzt gilt die Ladeeinheit als einwandfrei angenommen, auch wenn sie bereits beschädigt war. Dank des Rivergate können wir den Zustand der Container ab sofort beweiskräftig belegen und ihren Aufenthalt im Terminal lückenlos dokumentieren“, sagt Prof. Thomas Schlipköther, duisport-Vorstand für Technik und Betrieb, der sich schon seit vielen Jahren für die Digitalisierung der Hafenterminals einsetzt und dazu zahlreiche Projekte initiiert hat.

„Mit der Lösung Rivergate erschließt VITRONIC ein neues Geschäftsfeld. Wir nutzen die Technologie bereits in anderen Anwendungsbereichen, wie in der Mauterfassung oder der Identifikation von Paketen. Diese Expertise nutzen wir jetzt, um die Digitalisierung auch im Güterverkehr weiter voranzutreiben“, berichtet Daniel Scholz-Stein, Geschäftsführer (CEO) von VITRONIC.

Quelle: duisport, Foto: Copyright VITRONIC/Hosan