Hapag-Lloyd veröffentlicht neuen Nachhaltigkeitsbericht

Hapag-Lloyd hat seinen Nachhaltigkeitsbericht für das Jahr 2020 veröffentlicht und erneut deutliche Fortschritte in ökologischer, sozialer, qualitativer sowie ökonomischer Hinsicht gemacht: Seit dem Beginn des letzten Jahres fährt die Hapag-Lloyd Flotte IMO 2020-konform mit schwefelarmem Treibstoff und emittiert dadurch rund 70 % weniger Schwefeloxide im Vergleich zu 2019.

Darüber hinaus konnte bei 39 Schiffen durch das Entfernen von Bewuchs an den Außenhüllen eine Treibstoffeinsparung von rund 15 % erzielt werden. Zugleich hat Hapag-Lloyd als erste Reederei weltweit ein Großcontainerschiff auf einen Dual-Fuel Antrieb umgerüstet, der mit Flüssiggas (LNG) betrieben werden kann. In einer ersten Testphase wurden zudem Biokraftstoffe auf Basis von Altspeiseöl verwendet. Weiterhin wurden sechs hochmoderne Containerschiffe mit je mehr als 23.500 TEU Kapazität bestellt, die durch den Einsatz von kraftstoffeffizienten Hochdruck-Dual-Fuel-Motor ebenfalls mit LNG fahren können und damit rund 15 bis 25 % CO2-Emissionen einsparen. Finanziert wurden diese Neubauprojekte mit Nachhaltigkeitsbezug über gleich zwei grüne Finanztransaktionen, die nach den Green Loan Principles der Loan Market Association abgeschlossen wurden.

Aufgrund der Coronavirus-Pandemie hatte die Sicherheit der Mitarbeiterinnen und Mitarbeiter im Berichtsjahr eine ganz besonders hohe Priorität, sodass in den Landbetrieben zeitweise über 90 % von zu Hause gearbeitet haben. Ganz besonders viel abverlangt wurde jedoch auch den Seeleuten auf den Schiffen, da Crew-Wechsel durch zahlreiche Einreisebeschränkungen erheblich erschwert wurden und viele von ihnen deutlich länger als ursprünglich geplant an Bord bleiben mussten. Deshalb wurden auch erhebliche Anstrengungen unternommen, um sie sicher und schnellstmöglich zur ihren Angehörigen zurückzubringen.

Die größte Herausforderung der nächsten Jahre bleibt jedoch der Klimawandel und um das Ziel der Klimaneutralität in der Schifffahrt zu erreichen, muss mehr in Forschung und Entwicklung bei Antriebskonzepten und Treibstoffen investiert werden. Die Schifffahrt hat heute bereits einen Anteil von 3 % aller CO2-Emissionen und der muss künftig weiter reduziert werden. Auch deshalb steht der neue Nachhaltigkeitsbericht unter dem Motto „Die Zukunft der Schifffahrt erschließen“. Zwar bleiben Containerschiffe auch unter Umweltaspekten das effizienteste Transportmittel, wenn es darum geht große Mengen an Waren zu transportieren. Doch trotz dieser Effizienzvorteile ist klar, dass beim Klimaschutz noch viel mehr bewegt werden muss.

„Wir haben gute Fortschritte in allen Nachhaltigkeitsdimensionen erzielt. Zugleich sind wir uns bewusst, dass wir eine sehr große Verantwortung insbesondere auch beim Klimaschutz haben. Deshalb werden wir weiter intensiv daran arbeiten, unsere Flotte zu modernisieren und unseren CO2-Fußabdruck zu reduzieren. Dies bleibt auch ein wesentlicher Baustein unserer neuen Nachhaltigkeitsstrategie, die wir noch in diesem Jahr veröffentlichen werden. Im Kern geht es darum, unseren Nachhaltigkeitsbeitrag kontinuierlich zu stärken und schrittweise Verbesserungen zu erzielen“, so Rolf Habben Jansen, CEO von Hapag-Lloyd.

Mit der neuen Nachhaltigkeitsstrategie wird sich Hapag-Lloyd für die nächsten zehn Jahre konkrete Ziele setzen. Eines wurde bereits im März 2021 mit der erfolgreichen Platzierung einer „Sustainability-Linked Anleihe“ bekannt gegeben, die an ein klar definiertes Nachhaltigkeitsziel geknüpft ist: Bis zum Jahr 2030 soll die CO2-Intensität der Hapag-Lloyd eigenen Flotte um 60 % im Vergleich zum Referenzjahr 2008 der International Maritime Organization (IMO) sinken. Die Verbesserungen bei der CO2-Intensität werden jährlich nach dem sogenannten Average Efficiency Ratio (AER) Indikator gemessen und veröffentlicht, der im Jahr 2008 noch bei einem Wert von 11,68 lag und bis zum Jahr 2030 auf 4,67 sinken soll. Der AER gibt Aufschluss über die CO2-Intensität, gemessen in Gramm CO2 pro Tonnenmeile (gCO2/dwt*nm).

Den neuen Nachhaltigkeitsbericht für das Geschäftsjahr 2020 finden Sie hier.

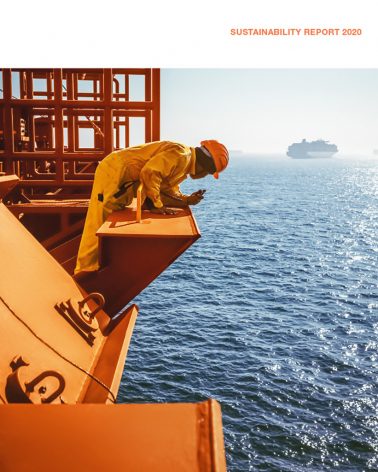

Quelle und Foto: Hapag-Lloyd AG